一、 洁净作业基础知识

1. 洁净室(区):对尘粒及微生物污染规定需进行环境控制的房间或区域。其建筑结构、装备及其使用均具有减少对该区域内污染源的介入、产生和滞留的功能。其他有关参数如温度、湿度、压力等按要求进行控制。

2. 净化:为了得到必要的洁净度而去除污染物质的过程。

3. 空气净化:去除空气中的污染物质,使空气洁净的过程。

4. 全室空气净化:通过空气净化等技术措施,使室内工作区的空气含尘浓度达到规定的洁净度等级的方式。

5. 局部空气净化:仅使室内工作区特定的局部空间的空气含悬浮粒子浓度达到规定的空气洁净度级别的方式。

6. 粒子:尺寸为0.001~1000um的固态和液态物质。

7. 悬浮粒子:用于空气洁净度分级的空气悬浮粒子,尺寸范围在0.1~5um的固体和液体粒子。

8. 洁净度:洁净环境内单位体积空气中含大于或等于某一粒径的悬浮粒子的允许统计数。按单位容积空气中某粒子的数量来区分的洁净程度。

9. 单向流(层流):沿单一方向呈平行流线并且横截面上风速一致的气流。分垂直单向流和水平单向流。

10. 非单向流(乱流):具有多个通路循环特性或气流方向不平行,不满足单向流定义的气流。

11. 静态测试:洁净室(区)净化空气调节系统已处于正常运行状态,工艺设备已安装,洁净室(区)内没有生产人员的情况下进行的测试。

12. 动态测试:洁净室(区)已处于正常生产状态下进行的测试。

13. 无菌:不存在活动生物。

14. 灭菌:使达到无菌状态的方法。

15. 无菌原料药:不存在活的微生物的原料药。

16. 非无菌原料药:所含活的微生物量符合卫生学标准的原料药。

二、 空气净化系统的空气处理措施

1、空气过滤器分类

|

性能指标 |

主要作用 |

过滤对象 尘粒粒径 |

滤材 |

尘粒除去率 % |

阻力 毫米水柱 |

特点 |

|

初效 G3(EU3) |

对新风及大颗粒尘埃进行过滤 |

>10μm尘粒 |

粗、中孔泡沫塑料WY-CP-200涤纶无纺布 |

< 2 0 |

<3 |

用过滤材可水洗再重复使用 |

|

中效 F5(EU5 ) |

对末级过滤器的预过滤和防护 |

>1~10μm尘粒 |

中、细孔泡沫塑料WZ-CP-2涤纶无纺布 |

20-50 |

<10 |

用过滤材可水洗再重复使用,保护高效过滤器 |

|

亚高效H10(EU10) |

终端过滤器或高效过滤器的预过滤 |

<5μm尘粒 |

短纤维滤纸玻璃纤维 |

90-99.9 |

<15 |

|

|

高效H13(EU13) |

送风及排风处理的终端过滤 |

<1μm尘粒 |

超细玻璃纤维优质合成纤维1-5μ |

>99.97 |

<25 |

效率高、阻力大,不能再生,过滤病毒 |

2.气流组织与换气:为了达到特定目的而在室内造成一定的空气流动状态与分布,通常叫做气流组织。

2.1 洁净房间组织的气流的基本原则是:

l 最大限度地减少涡流;

l 使气流经过最短流程尽快覆盖工作区;

l 希望气流方向能与尘埃的重力沉降方向一致,并使回流能有效地将室内灰尘排出室外。

2.2 气流组织的方式:

乱流方式,主要是利用稀释作用,使室内尘源产生的灰尘均匀扩散而被“冲淡”。它的原则是满足工艺和个人的卫生要求,避免涡流把工作区外的灰尘卷入工作区,以减少药物被污染的机会。一般采用上送下回的形式,使气流自上而下,与尘粒重力方向一致。适合于10000-300000级洁净区。

层流方式,指流线平行、流向单一、具有一定的和均匀的断面速度的气流组织方式。送入房间的气流充满整个洁净室断面,它象“活塞作用”那样把室内随时产生的灰尘压至下风侧,再把灰尘排至室外达到100级洁净度。层流方式分为垂直层流和水平层流两种。气流风速要求分别大于0.25米/秒和0.35米/秒

2.3 送风方式

垂直层流(100级):顶送下回

水平方式(100级):侧送侧回

乱流(10000级):顶送侧回

乱流(100000~300000级):顶送侧回、上送上回

2.4 换气次数

10000级洁净室换气次数n≥25次/h

100000级洁净室换气次数n≥15次/h

300000级洁净室换气次数n≥12次/h

3. 压力控制

为了维持洁净室的洁净度免受邻室的污染或者污染邻室,在洁净室内维持一个高于或低于邻室的空气压力,同时为了防止外界污染物随空气从维护结构的门窗或其它缝隙渗入洁净室内,以及防止当门开启后空气从低洁净区流向高洁净区,必须使洁净室对相邻房间或走廊维持一个正的静压差或负的静压差。

3.1 洁净室的压差原则:洁净室必须维持一定的正压。不同等级的洁净室之间的静压差应大于5Pa,洁净室(区)与室外的静压差应大于10Pa,并应有指示压差的装置,必须记录压差。

空气洁净度级别相同的区域,产尘量大的操作室应保持相对负压。空气洁净度级别要求高的洁净室(区)对相邻空气级别低的洁净室(区)一般要求呈相对正压。

青霉素类等强致敏性药物及其它易产生污染的区域应保持相对负压。

3.2 洁净室排风和回风的设计原则:

洁净室(区)的净化空气如可循环使用,应采取有效措施避免污染和交叉污染。

产尘量大的洁净区域经捕尘处理仍不能避免交叉污染时,其空气净化系统不得利用回风。

洁净室内产生粉尘和有害气体的工艺设备,应设局部排风装置。捕尘设施应有防止空气倒流的装置。

4. 温湿度

洁净室(区)的温度和相对湿度应与药品生产工艺要求想适应。无特殊要求时,100级、10000级的洁净室(区)温度应控制在20~24℃,相对湿度控制在45~60℃;100000级、300000级洁净室(区)温度应控制在18~26℃,相对湿度为45%~65%。

5. 洁净室的发尘源:空气、人体、内环境发尘、设备发尘、尘埃积存。

5.1 空气:空气中的尘埃粒子是含有微生物的。

5.2 人体:洁净室操作人员是最主要的发尘源。

5.3 内环境:洁净厂房内装饰的发尘量,大部分来自地面(操作人员移动时与地面摩擦引起)。

5.4 设备的发尘:设备运转产尘。

5.5 尘埃的积存:净化空气气流分布不均匀引起。

6. 空气净化系统(HVAC)评价七大指标

6.1. 温湿度;

6.2. 静压差;

6.3. 风量【送风量(换气次数)新风量】;

6.4. 尘埃粒子数;

6.5. 微生物;

6.6. 噪声;

6.7. 照度。

7. 洁净环境监测的方法

7.1尘埃粒子数测定:尘埃粒子计数器。

7.2. 微生物的测定:主要有沉降菌测定和浮游菌测定两种方法。

7.3. 风量的测定:风速仪测定。

7.4. 测试状态:有静态测试和动态测试两种。静态测试:室内测试人员不得多于2人。

7.5. 测试报告中应标明测试时所采用的状态。

7.6. 测试时间:

对单向流测试时应在净化空气系统正常运行时间不少于10min后开始。

对于非单向流,测试时应在净化空气调节系统正常运行时间不少于30min后开始。

三、洁净室卫生基础知识

1. 基本概念

生产卫生的监督:

l建筑物的布局以及物流的设计

物料和人员的缓冲室

地板、墙壁、天花板和设备材料的选择

人员防护设备和工作服

人员的卫生规程

厂房和设备的清洁和消毒规程

安全设施

卫生工作在制药企业实施GMP中的特殊重要性

药品的特殊性决定了其质量的严格性。

药品污染所引起的药品质量变化。

我国药品生产企业硬件的差距使卫生工作显得更加重要。

我国人民的生活、卫生习惯于卫生工作要求差距较大。

2. 制药企业的卫生管理

环境卫生

人员卫生

生产工艺卫生

2.1 环境卫生

垃圾管理

草坪管理

三废处理

防鼠

防虫

2.2 人员卫生

2.2.1 个人健康:新进员工必须经过体检,合格后方可上岗。

药品生产人员应有健康档案,直接接触药品的生产人员应每年至少体检一次,经体检合格后方可继续上岗。

生产人员工作中如发现身体不适,应及时主动报告主管领导并去医院检查治疗,一旦发现患有传染病、精神病、外伤伤口、皮肤病及过敏等要及时上报主管领导,调离工作岗位,绝不能继续从事直接接触药品的工作或与之相关的工作。

因病离岗的工作人员,康复后需持医生开具的健康证明方可重新上岗。(参考:洁净室http://www.iwuchen.com/)

2.2.2 个人卫生:保持清洁卫生,不得化妆和佩戴饰物;生产区内禁止吃东西、吸烟,不得存放非生产物品和个人杂物。

2.2.3 工作服

工作服的作用:一是防止人体散发的污物对药品造成污染,二是避免药品对人员的污染或危害。

工作服的选材、式样及穿戴应与生产操作和空气洁净度等级要求想适应,并不得混用。洁净工作服的质地应光滑、不产生静电、不脱落纤维和颗粒性物质。

不同空气洁净度等级使用的工作服应分别清洗、整理,必要时消毒或灭菌。工作服洗涤、灭菌时不应带入附加的颗粒物质。

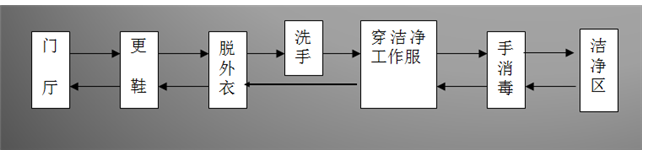

2.2.4 人员进出洁净区程序

洗手:

卷起袖管,摘下戒指、手表或手镯等饰品。

湿润双手,使用适量液体肥皂或洗涤剂。

双手润擦,直至产生很多泡沫,清洁每一手指和手指之间,将泡沫擦至手腕。

除去手掌心中的油脂,剔除指甲污垢(必要时用刷子刷指甲)。

用流动的水冲泡沫及所附着的污垢、皮屑和细菌。

仔细检查手的各部位(手背、指甲、手掌、手腕),并对可能遗留的污渍重新洗涤。

将手彻底干燥

怎带口罩:

确保口罩遮住了口和鼻。

工作时不得用手接触口罩,因为口罩在使用后会变脏。

口罩变湿后要予以更换。

换下来的口罩不要放在口袋里,二是直接放入指定的容器,然后洗手。

尽量使用一次性口罩。

处理粉尘时,应使用防尘口罩。

人员在洁净区内的自我约束

在洁净区工作的人员必须严格遵守洁净区的管理规则。

在洁净区内的人员进出次数应尽可能的少,同时在操作过程中应减小动作幅度,文明操作。尽量避免不必要的走动或移动,以保持洁净区的气流、风量和风压等,保证洁净区的净化级别。

不串岗,进出洁净室要随手关门,做到关门生产。

总之,在洁净区工作的人员操作和行动都要有自我约束的自觉。

2.3 生产工艺卫生

2.3.1 物料的卫生

进入洁净区的原辅材料、内包装材料、容器及工具均需在缓冲室内对外表面进行处理,或脱去外皮,采取有效的消毒措施后通过传递窗或气闸进入洁净区。物料进出洁净区的具体操作程序应严格按照规定执行。

进入洁净区内使用的物料应控制在最低限度,洁净区内不能存放多余的物料及生产无关的物料。

3.2 设备的卫生

直接接触药品的设备表面应光滑、平整、易清洁和消毒、耐腐蚀,不与药品发生化学变化和吸附药品。

设备所使用的润滑剂、冷却剂等不得对药品或容器造成污染。

输送生产药品物料的管道,为避免批与批之间的交叉污染,安装的管道要能便于清洁和消毒。

主要设备的清洁、消毒或灭菌应建立相应的制度和规程,并有操作、检查验收或验证记录。

洁净区使用的设备、容器、管路在进行清洁后,还必须用纯化水冲洗干净。

2.3.3 生产介质卫生

药品生产介质主要包括:水、压缩空气、蒸汽、惰性填充气体等。

药品生产过程中使用的介质较多,大部分介质都有一着个产生、输送和使用的过程,在每一个过程都隐藏介质本身受到污染的机会。介质本身的卫生和质量不稳定,也就造成药品质量上的波动。

2.3.4 工艺技术的卫生

一些工艺技术参数(如温度、时间、酸碱度等)和工艺流程(如过滤)也可能造成产品的污染。

适宜的温度正是微生物繁殖的条件,如新鲜的蒸馏水自然冷却到室温,就有可能被微生物污染。

时间的影响:衡量污染的主要尺度是细菌的量,而时间往往在这方面扮演着重要角色。有必要控制各工序之间的时间,这对防止药品污染大有益处。生产中的中间产品应规定贮存期和贮存条件。

酸碱度(PH值)主要影响药品的稳定性,但细菌的生长有一定的最佳PH值范围,因此PH值也可以影响微生物的生长速率,从而影响药品的卫生。

工艺流程的卫生

工艺流程是否优化,对产品能否防止微生物和尘埃的污染、混药等都起到重要的作用。

2.3.5 清场管理:

清场是为了防止生产中不同批号、品种、规格之间的污染和交叉污染,以及混淆。每批药品的每一生产阶段完成后,应由生产操作人员清场,填写清场记录。

清场要求如下:

地面无积灰、无结垢,门窗、室内照明灯、风管、墙面、开关箱外壳无积灰,室内不得存放与生产污管道杂物。

使用的工具、容器应清洁、无异物,无前次产品的遗留物。

设备内无前次生产遗留的药品,无油垢。

非专用设备、管道、容器等应每天或每批清洗或清理。同一设备连续加工同一非无菌产品时,其清洗周期应按设备清洁规程进行。

包装工序调换品种时,多余的标签及包装材料应全部按规定处理。

调换品种时,对难以清洗的用品,如烘布、布袋应予调换。

3. 洁净区操作常识

3.1 洁净室(区)内人员数量应严格控制。其工作人员(包括维修、辅助人员)应定期进行卫生和微生物学基础知识、洁净作业等方面的培训及考核;对进入洁净室(区)的临时外来人员应进行指导和监督。

进入洁净室(区)的人员不得化妆和佩带饰物,不得裸手直接接触药物,当不可避免时应及时消毒。

生产区不得存放非生产物品和个人杂物,生产中的废弃物应及时处理。

3.2 洁净室(区)的水池、地漏不得对药品产生污染,100级洁净室(区)内不得设置地漏。

3.3 10000级洁净室(区)使用的传输设备不得穿越空气洁净度较低级别的区域;洁净室(区)与非洁净室(区)之间必须设置缓冲设施,人、物流走向须合理。

3.4 人员净化用室内的换鞋室、更衣室、盥洗室、气闸室,应送入与洁净室(区)空气过滤系统相同的洁净空气。换气次数由外向里逐步增加,但可低于洁净室(区)的换气次数。设在人员净化室内的厕所应连续排风,室内空气静压值应低于更衣室的空气静压值。

3.5 洁净室(区)内设备保温层应平整、光洁、不得有颗粒性物质脱落。

3.6 生产过程中应避免使用易碎、易脱屑、易长霉器具;使用筛网时应有防止应筛网断裂而造成污染的措施。

3.7 洁净室(区)内应使用无脱落物、易清洁、易消毒的卫生工具,卫生工具要存放于对产品部造成污染的指定地点,并应限定使用区域。

3.8 洁净室(区)空气的微生物数和尘粒数应定期监测,监测结果应记录存档。洁净室(区)在静态条件下检测的尘埃粒子数、浮游菌数或沉降菌数应符合规定。

3.9 洁净室(区)的净化空气如可循环使用,应采取有效措施避免污染和交叉污染。

空气净化系统应按规定清洁、维修、保养并做记录。

原文链接:http://www.iwuchen.com/a-653/