OLED 器件是在洁净室内进行生产的,洁净室工程质量好坏,决定着生产线产品合格率的高低,进而影响产品成本。

我公司承建了一个OLED 实验线洁净室工程,本文将系统介绍该洁净室工程管理的要点。

1 工程概况

该项目主厂房生产区域为两层钢筋混凝土框架结构及钢屋架结构,混凝土屋面采用柔性高分子卷材屋面, 钢结构屋面采用机械固定的卷材屋面方式,一层层高4.8 m,二层层高6.4 m,一层技术下夹层与二层生产区之间的楼板采用华夫板方式,利用华夫板上的开洞满足两层之间的回风,华夫板上设置导电性架空地板,设备根据工艺要求布置在架空地板或华夫板上。

2 设施布局

一层主要包括的功能房间为技术下夹层,回风夹道,沿下夹层区域四周布置有门厅、换鞋区、一更、化学品供应、特气供应、废液收集、废水提升站、冷却循环水站、纯水抛光间、真空间、变电站、物料暂存间、成品暂存间等。

二层是大开间的工艺生产区,布置生产设备。该层与技术下夹层之间的结构楼板是有一定开孔率的华夫板,华夫板上方安装架空活动地板,以满足回风的要求;生产设备层的吊顶安装风机过虑器单元(FFU),以满足生产层净化要求。

二层核心净化区包括的区域有 PVD/CVD、光刻间、掩模清洗、注入间、RTA、ELA、CVD、基板清洗间、小片切割、蒸镀、划片、UV 硬化、基板切割间、探针、阵列检测间、缓冲间、有机库、FMM库、QA、回风夹道等,核心净化区周围的其它功能房间包括有空调机房、电气室、配电室、维修间、材料库等。在核心净化生产区的两侧设计回风、管道竖井,形成净化空气的循环回路。并且在建筑的两边各设计多部楼梯,形成各层对室外的疏散通道为满足净化生产的微振要求,二层的楼板——华夫板拟采用较厚的穿孔楼板结构,华夫板面刷环氧树脂涂料,为满足生产工艺的灵活布置并提高净化面积的使用效率,生产人员经主入口门厅进入换鞋区,再进入一次更衣,通过员工专用楼梯进入二层二次更衣室,再通过风淋室进入生产区。

洁净室空调系统由 MAU(新风处理系统)+FFU+ 干盘管共同构成。生产区吊顶由风机过滤单元(FFU)与金属吊顶框架组成,FFU 视各生产机台需要之等级均布,覆盖率随生产工艺需求而定。新风由 MAU(新风处理系统)集中处理后与室内的循环风混合,经FFU 加压、过滤后送入生产区。生产区内设备、人员、照明、围护结构等冷负荷均由干盘管承担。洁净室内湿度及正压控制由 MAU 负责。MAU 供风量需求约 50000CMH×2+1 台,洁净室循环风量约773000 CMH。新风入口附设不织布滤网及库板隔间气室于新风空调机组入口前,延长主要滤网寿命。

在化学品库、气体间设置独立的空调系统,新风经处理后送入室内,然后通过排风系统全部排至室外,空气不循环使用。

工艺排风系统:在工艺生产过程中会产生含酸、碱、有机溶剂、高沸点有机、有害等废气。为保护生产人员的健康,减少对工作环境及厂区周围空气的污染,分别设计了相应的局部排风系统、全室排风系统及废气处理系统。为消除工艺生产区工艺设备等散发的热量所设计的局部排风系统、全室排风系统的排风不需处理可直接排入大气。为消除工艺生产区工艺设备散发的含酸、碱、有机溶剂、高沸点有机、有害等废气的局部排风系统,排风须先经废气洗涤塔等废气处理装置处理,达到国家排放标准后才能排入大气。工艺排风系统排风机风量设定约 S T R 4 0 0 C M H × 1 + 1 台;G E X - D18000CMH×1+1台;EX-W & GEX-H 12300CMH×1台,备用机与 GEX-D共用;SEX 16 000CMH×1+1台;ORG 4 000 CMH×1+1 台,所有工艺排风机均带变频器。

防、排烟系统:对于大于300 m2的地上房间、长度大于 40 m的疏散走道、长度大于20 m的内走道设置消防排烟系统。以高度为50 cm的挡烟垂壁划分防烟分区,最大防烟分区的面积为500 m2。排烟风机的风量为 72 000 m3/h(60 000×1.2 倍)。密闭房间设置机械排烟系统时,同时设置机械补风系统,补风量为排烟量的50%。防烟楼梯间及其前室、消防电梯前室或合用前室设置防烟设施。

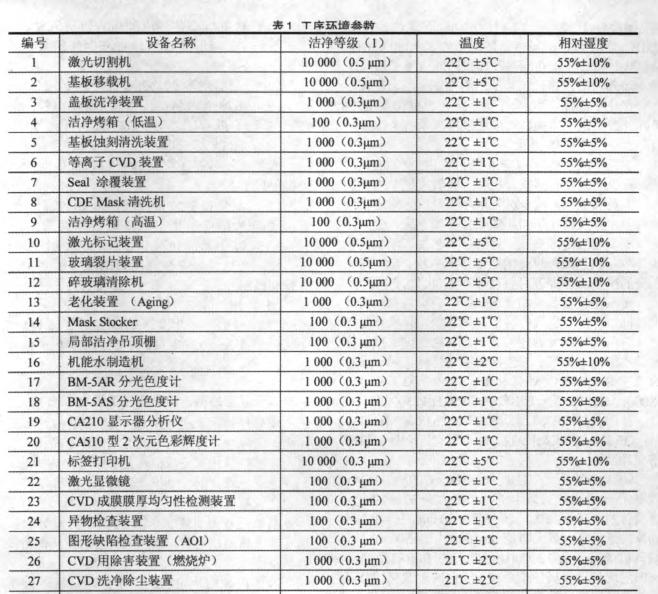

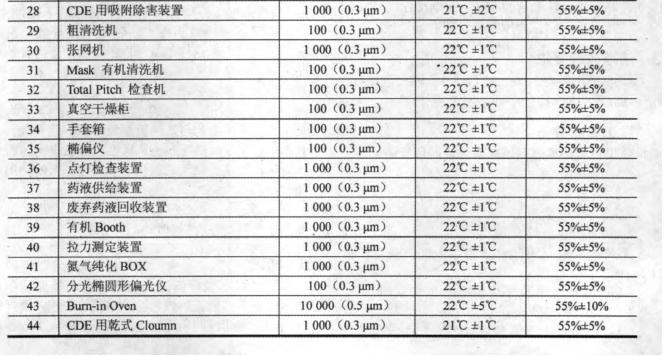

3 洁净等级要求

核心净化区 0.3 ìm、ISO 5.5,辅助区域 0.3ìm、ISO 6. 5。其工序环境参数见表1 。

4 施工重点分析

4.1 建设过程必须遵循洁净室建设四项原则

(1)不带入。

(2)不产生。

(3)不积累。

(4)快速去除。

不带入,就是不向洁净室带人任何灰尘,必须确保以下条件:

(1)高效过滤器与结构不产生灰尘泄漏。

(2)保持洁净室正压。

(3)人员经更衣换鞋、风淋后方可进入洁净室。

(4)材料与设备经清洗后方可进入洁净室。不产生,就是不在洁净室产生任何灰尘,必须确保以下条件:

(1)人员应穿洁净服。

(2)不使用容易产生灰尘的材料与设备。

(3)不进行不必要的移动。

(4)不带入无用品。不积累,就是不在洁净室积累任何灰尘,必

须确保以下条件:

(1)不使设备角和四周清洁困难。

(2)洁净室尽量不暴露风管和管道。

(3)遵守标准化净化工作程序。

快速去除,就是快速去除洁净室内灰尘,必

须做到以下几点:

(1)增加换气率。

(2)在靠近产生灰尘的地方设置排气装置。

(3)采用合适的气流形式以避免灰尘粘在产品上。

4.2 基于以上原则,洁净室施工重点工作

做好洁净室气密隔绝,将洁净室与外界完全隔离,确保外界污染物不能进入洁净室范围,在正式内装围护结构未完成前,先做临时隔离设施。

建立三级洁净管制,确保施工各阶段符合相应净化管制标准。

高架地板开孔率计算及孔板、盲板分布。为保证华夫板回风均匀,从回风夹道向另一侧盲板的分布率递减以平衡气流,防止短路。

确保内装围护结构的严密性,洁净区外围墙体、顶板必须保持严密,严禁外气泄漏进入洁净室。确保回风夹道的密闭,包括干盘管墙的密闭及回风夹道围护结构的气密性,以保证干盘管的断面风速、风量要求,同时防止气流短路,未经干盘管直接进入静压箱。

进入二级洁净管制阶段,尽快在洁净室内建立正压,方法是利用新风机组为室内提供新风,建立正压,在新风机外部的新风吸入口加设无纺布过滤新风,以延长新风机内初、中效过滤器的使用寿命。

洁净室施工完成后,经过调试、检测,洁净室各项数据均符合设计指标。

5 结语

通过对本项目施工实践的总结,验证了项目洁净管理重点的正确性,洁净室施工管理,要严格遵循洁净室建设四项原则,可确保洁净室工程建设的成功。